數控加工中心在現今被越來越多的使用,銑削加工中心是其中重要的組成部分,在加工過程中,刀具的選擇正確與否能夠極大的影響機械加工的加工精度,同時正確的選用刀具,正確的進刀速度和吃刀量能夠延長刀具的使用壽命和提高加工精度。是編制加工程序時需要注意的問題。

隨著科技的發展,電子計算機、原子能、激光、宇航和國防等技術部門對零件的加工精度和表面質量要求越來越高,精密加工技術中的銑削加工更是得到了廣泛的使用。所謂精密加工,是指加工精度和表面質量達到極高程度的加工工藝。根據加工的特點,精密銑削加工的刀具主要有天然單晶金剛石刀具、人造聚晶金剛石刀具、CBN刀具、陶瓷刀具、硬質合金刀具等。金屬切削過程,本質是材料在刀具的作用下,產生剪切斷裂、摩擦擠壓和滑移變形的過程,這就對刀具的性能提出了更高的要求,本文將就刀具的種類和加工中心刀具的選擇來對精密銑削技術做一個簡要介紹。

1 銑削的特點和刀具的分類

銑削的特點:銑刀是一種多刃刀具,工作的齒數較多,可以采用階梯銑削,也可以采用高速銑削因,此生產率較高。銑削過程是一個持續切削的過程,刀刃切入和切出工件的瞬間,要產生沖擊和振動,當振動頻率和機床固有頻率一致時,振動會加劇,造成刀齒崩刃,甚至損壞機床零部件。另外,由于銑削厚度中期性的變化而導致銑削力的變化也會引起振動。刀刃參加工作時間短,雖然有利于刀刃的散熱和冷卻,但周期性的熱變形又會引起切削刃的熱疲勞裂紋,造成刀齒剝落或崩刃。

數控刀具的特點刀片及刀柄高度的通用化、標準化、系列化;刀片或刀具的壽命及經濟壽命的合理性;刀片或刀具幾何參數和切削參數的規范化、典型化;刀片或刀具材料及切削參數與被加工材料應匹配;刀具應有較高的精度;刀柄的強度要高、剛性要高、耐磨性要好;刀柄或工具系統的裝機質量有限度;刀片及刀柄切入的位置和方向有要求;刀片、刀柄的定位基準及自動換刀系統要優化等特點。

數控銑加工刀的種類可以按下面幾種分類

按結構分類:分整體式、鑲嵌式、減振式、內冷式和特殊形式。按加工工藝分類:車削刀具、鉆削刀具、鏜削刀具、銑削刀具。

按材料分類:高速鋼刀具、硬質合金刀具、陶瓷刀具、立方氮化硼刀具和金剛石刀具。

2 加工中心刀具類型的選擇

編程人員應該根據數控銑床的加工能力、工件的材料性能、幾何形狀、表面品質要求、熱處理狀態、加工工序、切削用量、加工余量等,選擇剛性好,耐用度高的刀具。選擇刀具的一般原則是:盡量采用硬質合金或高性能材料制成的刀具;盡量采用機夾或可轉位式刀具;盡量采用高效刀具。其中被加工零件的幾何形狀是選擇刀具類型的主要依據。

2.1 銑削刀具的選用

刀具的選用要依據被加工零件的幾何形狀。

(1)加工曲面類零件時,為了保證刀具切削刃與加工輪廓在切削點相切,避免刀刃與工件輪廓發生干涉,一般采用球頭刀,粗加工用兩刃銑刀,半精加工和精加工用四刃銑刀;(2)銑較大平面時,為了提高生產效率和提高加工表面粗糙度,一般采用刀片鑲嵌式盤形銑刀;(3)銑小平面或臺階面時一般采用通用銑刀;(4)銑鍵槽時,為了保證槽的尺寸精度、一般用兩刃鍵槽銑刀;(5)孔加工時,可采用鉆頭、鏜刀等孔加工類刀具。

2.2 數控刀具材料的合理選擇

金剛石刀具的熱穩定性比較差,切削溫度達到800℃時,就會失去其硬度。金剛石刀具不適合與加工鋼鐵類材料,因為,金剛石與鐵有很強的化學親和力,在高溫下鐵原子容易與碳原子相互作用使其轉化為石墨結構,刀具極容易損壞。金剛石刀具主要適合于加工非金屬材料、有色金屬及其合金。PCBN刀具適合加工的工件材料有:硬度在45HRC以上的淬硬鋼和耐磨鑄鐵、35HRC以上的耐熱合金以及30HRC以下而其他刀片很難加工的珠光體灰口鑄鐵。陶瓷刀具主要用于硬質合金刀具不能加工的普通鋼和鑄鐵的高速切削加工以及難加工材料的加工,以提高效率的應用。陶瓷刀具工作時通常是干切削。硬質合金可以用于加工各種鑄鐵、有色金屬和非金屬材料,也適用于加工各種鋼材和耐熱合金。高速鋼(HSS)刀具在強度、韌性及工藝性等方面具有優良的綜合性能,在制造孔加工刀具、銑刀、螺紋刀具、拉刀、切齒刀具等一些刃形復雜刀具上仍占據主要地位。按制造工藝不同,高速鋼可分為熔煉高速鋼和粉末冶金高速鋼(PMHSS)。按用途不同,高速鋼可分為通用型高速鋼和高性能高速鋼。通用型高速鋼如:W18Cr4V、W6Mo5Cr4V2.高性能高速鋼又分為:高碳高速鋼(95W18Cr4v)、高釩高速鋼(W12Cr4V4Mo)、鈷高速鋼(W2Mo9Cr4VCo8M42)、鋁高速鋼(W6Mo5Cr4V2AL501)。

3 切削用量

數控編程時,編程人員必須確定每道工序的切削用量,并以指令的形式寫入程序中。切削用量包括切削速度、背吃刀量或側吃刀量及進給速度等。對于不同的加工方法,需要選用不同的切削用量。切削用量的選擇原則是:保證零件加工精度和表面粗糙度,充分發揮刀具切削性能,保證合理的刀具耐用度并充分發揮機床的性能,最大限度地提高生產率,降低成本。

3.1 切削速度

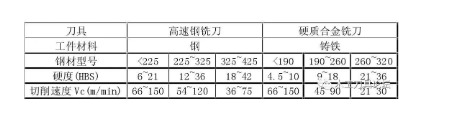

切削速度的確定銑削的切削速度與刀具的耐用度T、每齒進給量、背吃刀量ap、側吃刀量ae以及銑刀齒數Z成反比,與銑刀直徑d成正比。其中原因是fz、ap、ae、Z增大時,使同時工作齒數增多,刀刃負荷和切削熱增加,加快刀具磨損,因此刀具耐用度限制了切削速度的提高。如果加大銑刀直徑則可以改善散熱條件,相應提高切削速度。下表列出了銑削切削速度的參考值。

銑削時的切削速度參考表

3.2 背吃刀量(或側吃刀量)

背吃刀量(或側吃刀量)的確定在保證加工表面質量加工質量的前提下,背吃刀量(ap)應據機床、工件和刀具的剛度來決定,在剛度允許的條件下,應盡可能使背吃刀量等于工件的加工余量,這樣可以減少走刀次數,提高生產效率。工件表面粗糙度要求為Ra3.2~12.5μm,分粗銑和半精銑兩步銑削加工,粗銑后留半精銑余量0.5~1.0mm;工件表面粗糙度要求為Ra0.8~3.2μm,可分粗銑、半精銑、精銑三步銑削加工,半精銑時端銑背吃刀量或圓周銑側吃刀量取1.5~2mm,精銑時端銑背吃刀量取0.5~1mm,圓周銑側吃刀量取0.3~0.5mm。

文章就數控加工中心的銑削特點進行了簡要介紹,著重介紹了銑刀在數控加工中心銑削過程中需要注意的問題,為我們選擇合適的銑刀來進行加工,同時在加工的過程中注意切削速度和吃刀量有很大的幫助。保證加工精度,延長銑刀的使用壽命,節約成本。

本文標簽:

版權說明:如非注明,本站文章均為青島金宏森機械有限公司原創,轉載請注明出處和附帶銑削加工中心刀具的選用分析 本文鏈接。